その仕事、 ロボットに任せてみませんか?

人が足りないからではなく、品質・納期を守るための標準化として自動化を検討する企業が増えています。

課題が同時多発しています

- 人手不足で「常に・安定して」稼働できる体制が組めない(欠勤・採用難が直撃)

- ベテラン退職で技術が属人化(再現できず品質が揺れる)

- ばらつき/ムダ工程で納期が圧迫(特急対応・残業が増える)

- 単純・反復作業で安全/負荷リスク(ヒヤリハットが増える)

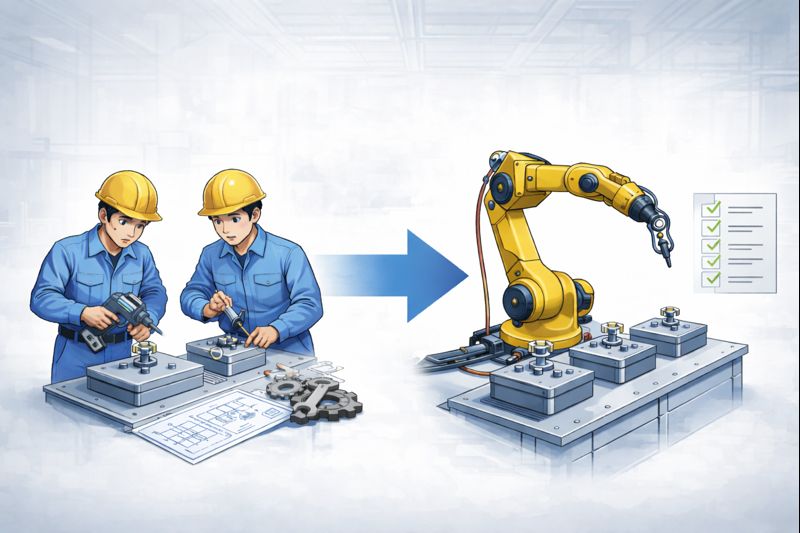

“人を置き換える”のではなく、

“工程を標準化”する

- 作業条件の固定化(同じ姿勢・同じ速度・同じ力)で品質を平準化

- 段取りと待ちの削減でタクトを安定化、納期を守る

- 危険点近傍の作業分離で安全性を向上(柵・センサ含む)

- 技能の見える化(動作・条件を仕様化)で継承を止めない

まずは「当てはまる工程」を見つけるところから

共通点は「動作が繰り返し」「姿勢・供給がある程度決まる」「評価基準が明確」などです。

ワーク供給・取り出し

マシニング/旋盤の前後工程を安定化

- 供給姿勢が一定

- 搬送距離が短い

整列・仕分け・箱詰め

ピック&プレースの反復作業を高速化

- 軽量ワークが多い

- 数量がまとまる

洗浄後の水切り・エアブロー

品質事故の起点になりやすい工程の標準化

- 噴射位置が固定可能

- 段取り替えが少ない

外観検査・簡易測定

画像処理連携で判定基準を統一

- NG基準が定義できる

- 撮像環境を作れる

ねじ締め・圧入・塗布

力・位置・時間を管理して品質を安定化

- 治具で姿勢が決まる

- トレーサビリティ要件

搬送・工程間連携

装置間の“待ち”を減らし全体最適へ

- 工程が分散している

- 夜間無人化を検討

自動化は「何を改善するか」を先に決めると失敗しません

数値は現場条件で変動します。まずは改善対象KPIを一緒に定義し、測定→設計へ進めます。

ばらつきを抑えて計画通りに回す

判定基準と作業条件を固定化

前後工程の詰まりを解消

危険点近傍の立ち入りを減らす

作業を仕様化して再現性を確保

夜間・休日も含め安定稼働へ

「ロボットの種類」よりも、「工程条件」から選定します

| 協働ロボット | 多関節ロボット | スカラロボット | パラレルロボット | |

|---|---|---|---|---|

| 得意工程 | 近接作業/組立補助/省スペース自動化 | 搬送/組立/溶接/複雑動作の自動化 | 水平高速動作/挿入/整列/簡易組立 | 高速ピック&プレース/仕分け |

| 目安 | 安全設計重視(速度制限・停止距離) | 自由度が高く汎用性が高い | 高速・高精度(水平動作が得意) | 軽量ワークを最速で処理 |

| 向いている条件 | 柵が置けない/人と共存/工程を小さく始めたい | 工程が複雑/姿勢変更が多い/将来の横展開 | 繰返し精度を重視/短いサイクルで処理 | 軽量・大量処理/整列・仕分け中心 |

| 代表例 | 作業者の横でねじ締め補助、簡易搬送 | 機械間搬送、パレタイズ、溶接 | 電子部品、治具への挿入、検査前整列 | 食品・医薬品・軽量部品の選別 |

“人×ロボット”でレジリエンスを高める

・働く人が減る ・製品の種類が増える ・納期が短くなる―― この環境下では、人は創造と判断に集中し、反復・危険・負荷の高い工程を標準化する体制が有効です。 自動化は「一気に置き換える」ではなく、止めない・無理しない段階導入で成功率が上がります。

貴社の工程条件に合わせた“最適構成”を設計

ロボット(協働/スカラ/多関節/パラレル)に加え、治具・安全・画像処理・搬送まで含めて「動く仕組み」としてご提案します。

「この工程、いける?」を当社で整理します

下記の情報が揃っていなくても問題ありません。分かる範囲でお知らせください。

簡易ヒアリング項目

- 対象工程(供給・整列・検査・ねじ締め など)

- ワーク寸法・重量・材質(おおよそで可)

- 目標タクト/現在の人数

- 困りごと(品質/安全/人手/納期)

- 設置スペース・安全柵の可否

まず小さく始めたいのですが可能ですか?

可能です。単一工程からの段階導入、教育用ロボットによる事前検証、並行稼働での立上げなどに対応します。

ワークが複数種類あります。対応できますか?

可能です。段取り替え頻度、治具方式、把持方式、画像処理の要否を整理し、現実的な運用(切替時間・保守性)まで含めて設計します。

治具は必要ですか?既存治具は流用できますか?

工程と精度要求によります。流用可能なケースも多く、必要な場合も最小限の治具で成立する構成を検討します。

安全対策や法令対応は?

協働ロボットの適用可否、安全柵・センサ選定、リスクアセスメントに基づく設計まで含めてご提案します。

導入後のメンテナンスは?

定期点検・保守契約のほか、リモートサポート、プログラム改修、改善提案(横展開含む)にも対応します。